Wunderschön in den Bergen der Alpen gelegen …

… ist das Werftgelände von CRANCHI. Oder besser gesagt, befinden sich die verschiedenen Werft-Teile, denn seit 1870 hat sich das Familienunternehmen stetig vergrößert. Mittlerweile werden hier, am Nord-Ende des Lago di Como in drei Werften die CRANCHI-Yachten gebaut. Logistisch – vor allem für die vielen Schwertransporte, die von hier die fertigen Yachten ausliefern – sicherlich eine absolute Herausforderung: “Klar könnten wir durch eine Produktionsverlegung Kosten sparen”, sagt Paola Cranchi: “Doch wir sind seit über 140 Jahren ganz fest mit dem Comer See und dieser Region verwurzelt – wie könnten wir diesen Ort verlassen?”

Paola, Guido und Elena, das sind die drei Geschwister, die mittlerweile in der vierten Generation das Unternehmen leiten. Paola erzählt: “Mein Vater hat mir erlaubt, vor dem Studium zwei Jahre die Welt zu bereisen. Da ich zusammen mit meinen Geschwistern in die Firma einsteigen wollte, war dann aber Schluss mit lustig.” Paola, wie auch ihre Geschwister, hatten dann neben dem Studium auf der Werft zu arbeiten: “Ich habe jede einzelne Station durchlaufen. GFK-Matten laminieren, Möbel bauen, Deck kleben, polieren, ausliefern … so habe ich die Produktion einer Yacht bei uns komplett kennen gelernt. Die DNS einer CRANCHI-Yacht und was es bedeutet, eine solche Yacht zu fertigen, selbst erfahren.”

Eine wohl durchdachte und aufgeräumte Produktion …

… ist die Grundlage von Qualität. Davon sind hier alle überzeugt – und deshalb ist das Warenlager auch die erste Station unseres Besuches. Wir stehen in einer Halle, von deren Boden man essen könnte. Sieben Meter hohe Regale in mehreren Reihen stehen dicht an dicht. Paola geht in eine der Regalreihen und nimmt eine Schraube aus einem der Plastikbehälter.

“Seht Ihr, die Kunst ist es, dass wir jederzeit wissen wie viele von diesen Schrauben wir haben, wie viele wir in der laufenden Produktion noch benötigen und welche Lieferzeiten unsere Lieferanten haben.” CRANCHI hat hierzu schon Ende der Achtzigerjahre ein computergestützes Lagersystem aufgebaut: Alle Teile werden elektronisch erfasst, einem Lagerort zugewiesen und auch die Entnahme wird protokolliert: “Ein jederzeit volles Lager hat keinen Sinn, denn es kostet nur Geld. Die Kunst ist, gerade so viel am Lager zu haben, dass wir genug für die Produktion und eventuell auftretende sprunghafte Anstiege in der Produktion abdecken zu können.” Unzählige Teile, Dutzende Zulieferer – und doch: Niemals Engpässe oder Fehler. Auf das Lager sind sie hier sehr stolz.

CRANCHI – das sind seegängige Rümpfe von Dauer …

… und das müssen sie auch sein. Paola fässt mir auf die Schulter und schaut mir in die Augen: “Sieh, ehrlich: An jedem Heck einer jeden einzelnen Yacht steht mein Nachname. Da steht CRANCHI. Ich heiße Cranchi. Weißt Du, für uns, für uns alle, bedeutet das eine ganze Menge. Wir könnten niemals eine Yacht aus dem Werk schicken, von deren Qualität, Haltbarkeit und Sicherheit wir nicht einhundertprozentig überzeugt wären!”, sagt Paola – und beweist es.

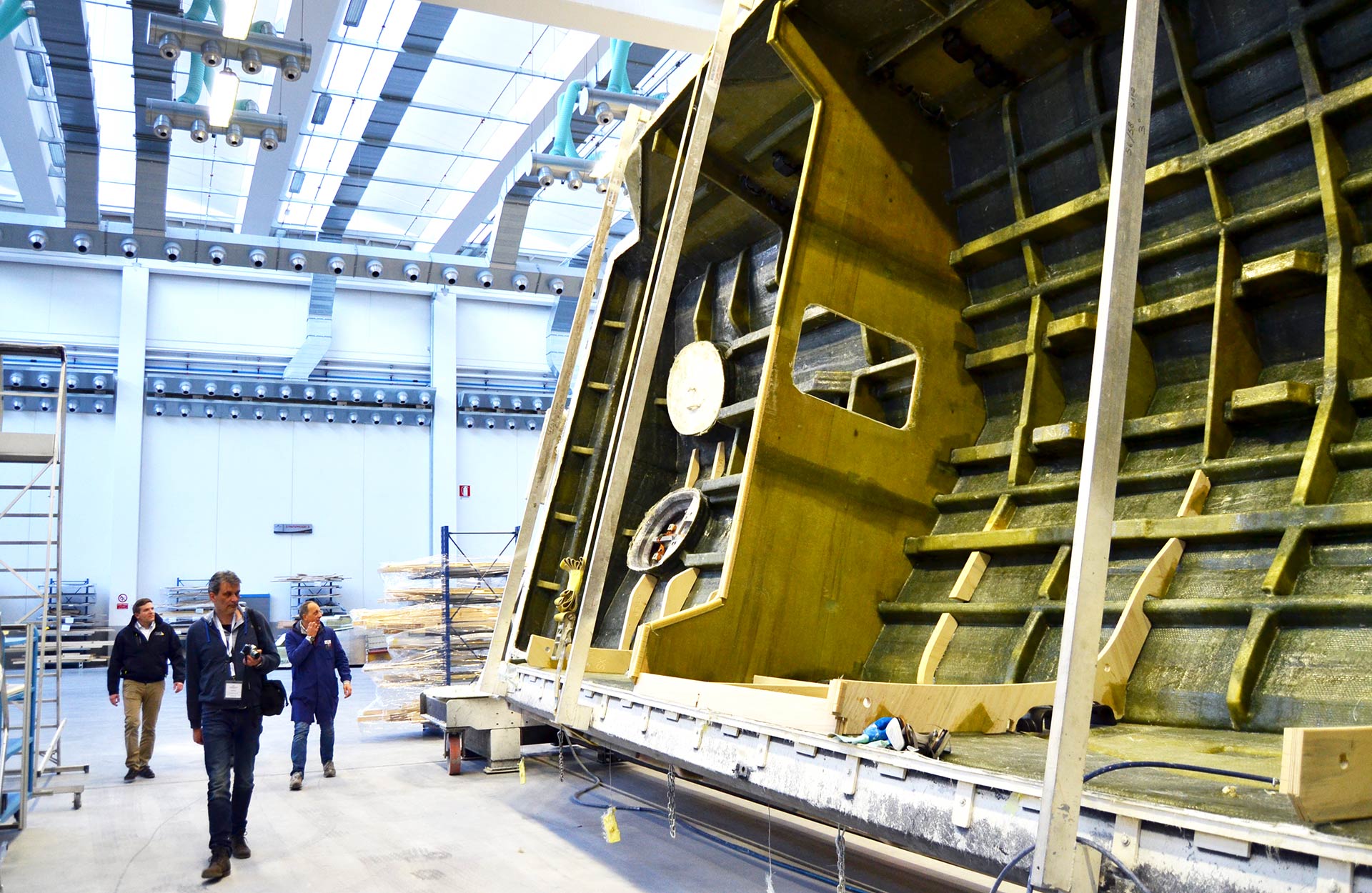

Die Rümpfe einer CRANCHI sind massiv, teilweise im Sandwich-Verfahren hergestellt. Es werden nur beste Harze aus Vinylesther-Basis verwendet und als Kernmaterial kommen nur Schäume infrage. Auf Balsa wird hier schon lange verzichtet. In der Laminierungshalle riecht es nicht ein bisschen nach Harz und Härter: CRANCHI hat in eine aufwändige Luftumwälzungsanlage investiert: “Von oben wird die Luft – die immer die selbe perfekte Temperatur und Luftfeuchte hat, eingeblasen. Die Luft, da warm, drückt die Dämpfe unten auf den Boden und transportiert diese zu den Absauganlagen.” Doch man bläst die Abluft nicht einfach draußen ins Freie: “Wir reinigen die Luft und führen diese wieder den Hallen zu.” Die Rümpfe können so am besten aushärten – wer nicht gerade unmittelbar laminiert, muss hier keine Schutzmaske tragen.

Die Stringer – also die Verstärkungen des Rumpfes in Längsrichtung – werden direkt an die Rumpfschale anlaminiert. Später kommen die mit Laser exakt zugeschnittenen Spanten und Verstrebungen hinzu. Diese bestehen aus einem Hartschaum als Kernmaterial, der an beiden Seiten von einem doppelt (entgegen gesetzt der Faserrichtung) verleimten Holz angeschlossen wird. Die Spanten werden mit exakt zugeschnittenen GFK-Matten anlaminiert.

Paola erklärt weiter: “Siehst Du die silbernen Rohre, die hier oben durch die Halle laufen? Das sind Rohre, durch die Harz und Härter gepumpt werden. An jeder Station – ähnlich wie bei einer Tankstelle – können dann die Mitarbeiter Sprühköpfe oder Laminier-Rollen anschließen.” Das Harz wird in den Röhren durch Wasser im Sommer gekühlt und im Winter erhitzt – so kann CRANCHI jederzeit eine gleichbleibende Harzqualität sicherstellen. “Es kommen zwei Arten von Harz aus den Rohren – das Feste zum Kleben, das flüssigere zum Laminieren.”

Faszinierend: An einem Computer gibt der Arbeiter die Nummer des – beispielsweise – Spant ein, den er nun laminieren will. Das System gibt nun exakt die Menge an Harz frei, die man für dieses Bauteil benötigt. Verschwendung ist somit ausgeschlossen. Mehr noch – am Ende weicht selbst der massive Rumpf einer 60 Fuß-Yacht nur maximal 1 Prozent vom errechneten Konstruktionsgewicht der Yacht aus. Das dürfte Branchen-rekord sein!

Acht von 10 Yachten werden lackiert …

Wir kommen in einen anderen Teil der Halle, wo einige fertige Rümpfe bereit stehen. “Die Rümpfe gehen zunächst zu unseren Fräs-Robotern”, erklärt Paola: Zwei 4-Achs-Roboter fräsen dann Fensteröffnungen und bohren Löcher für die Decksverschraubungen. Zudem werden die Rümpfe von überstehendem Laminat befreit: “Die Robotor sind selbst-justierend, wir können die Rümpfe also am Produktions-Ort hinstellen, wie wir möchten.” An einer Markierung, die jeder Rumpf innen bekommt, erkennen die Roboter zudem automatisch, eine Z35 von einem Trawler zu unterscheiden – und laden selbsttätig die individuellen Programme. Sogar die Werkzeugaufsätze tauschen sie eigenständig.

CRANCHI-Yachten sind wunderschön. Und auch wenn so manch konservativer Skipper meint, der Rumpf einer Yacht müsse immer Weiß sein, dem bietet CRANCHI dennoch verführerische Farben. “Mein Bruder ist ein großer Auto-Fan”, erzählt Paola: “Vor Jahren hat er sich die Werke der führenden Hersteller angeschaut und hat nach einem Weg gesucht, farbige Yachten herstellen zu können, deren Lackierung einerseits die selbst Schutzwirkung wie Gelcoat bietet aber andererseits auch den Tiefenglanz eines Autolackes, den ein Geldcoat niemals erreichen kann.” BMW hatte am Ende die Lösung. CRANCHI lässt sich die selbe Lackieranlage wie in Bayern installieren und entwickelt sogar den Lack weiter, um noch mehr Salzwasser- und UV-Beständigkeit sicherzustellen. “Mittlerweile sind unsere lackierten Yachten branchenführend”, erzählt Paola stolz: 8 von 10 Rümpfen sind lackiert.

Dabei wird der Lack auf den angeschliffenen und doppelt grundierten Gelcoat-Rumpf aufgesprüht. Nach einer nur 24-stündigen Trocknungszeit (intelligenter, computergesteuerter Belüftung der Halle sei Dank) werden die Schönheiten dann vier Tage lang von Hand poliert. Als wir das Schleifpapier berühren, können wir es kaum glauben: 1.300er Körnung, das ist zart, wie ein Baby-Popo!

Ein riesiges 3D-Puzzle …

Natale Lucini, der, wie jeder Mitarbeiter hier herzlich von Paola mit Spitznamen “Nati” begrüßt wird, zeigt uns dann den Innenausbau der Yachten. Die Interieurs bestehen aus massiven Spanplatten, die mit dicken Furnieren beklebt sind. Alles wird lasergenau zugeschnitten und direkt neben den Yachten zu Modulen zusammengebaut. Die Spaltmaße – so man hier denn überhaupt von “Spalten” sprechen kann – sind exakt und kaum sichtbar.

Alles wird in die Rümpfe eingebaut: Rohrleitungen, Kabel, Lüftungsschächte, Tanks. Aber auch alle elektrischen Anlagen wie Klimaanlagen, Heizungen, Generatoren sowie Lüfter, Lampen, Lichtschalter. Vor der “Hochzeit” mit dem Deck kann (und wird!) so jedes einzelne System an Bord kontrolliert werden. Wenn bei anderen Werften eine Funktionsprüfung der Yacht-Einrichtungen am fertigen Boot durchgeführt wird, so wird es hier bei CRANCHI alles erledigt, bevor das Deck verklebt und verschraubt ist. Der Nutzen ist klar erkennbar: Sollte doch einmal etwas nicht funktionieren, kommt man so leichter und vor allem schneller an die betreffende Stelle heran.

Das ist auch der Grund, warum hier bei CRANCHI so viele Pools in den Hallen sind: Denn die Yachten können hier zwei mal gewassert werden: Einmal ohne und einmal am Ende mit Deck. Was uns wundert und begeistert, ist die Sauberkeit hier: Egal, in welche Ecke man schaut, nirgendwo liegt Dreck, Späne oder Verschnitt: “Es ist wie in einer guten Küche”, erklärt Paola Cranchi: “Wenn der Koch nicht zwischen jedem Gang einmal sauber macht, schmeckt am Ende nichts mehr.” Und so beobachten wir, wie ständig irgendwo eine Kehrmaschine durch die Hallen fährt, wie die Arbeiter nach jedem Arbeitsschritt ihre Werkzeuge komplett verstauen und den Arbeitsplatz säubern.

Bis ins letzte Detail …

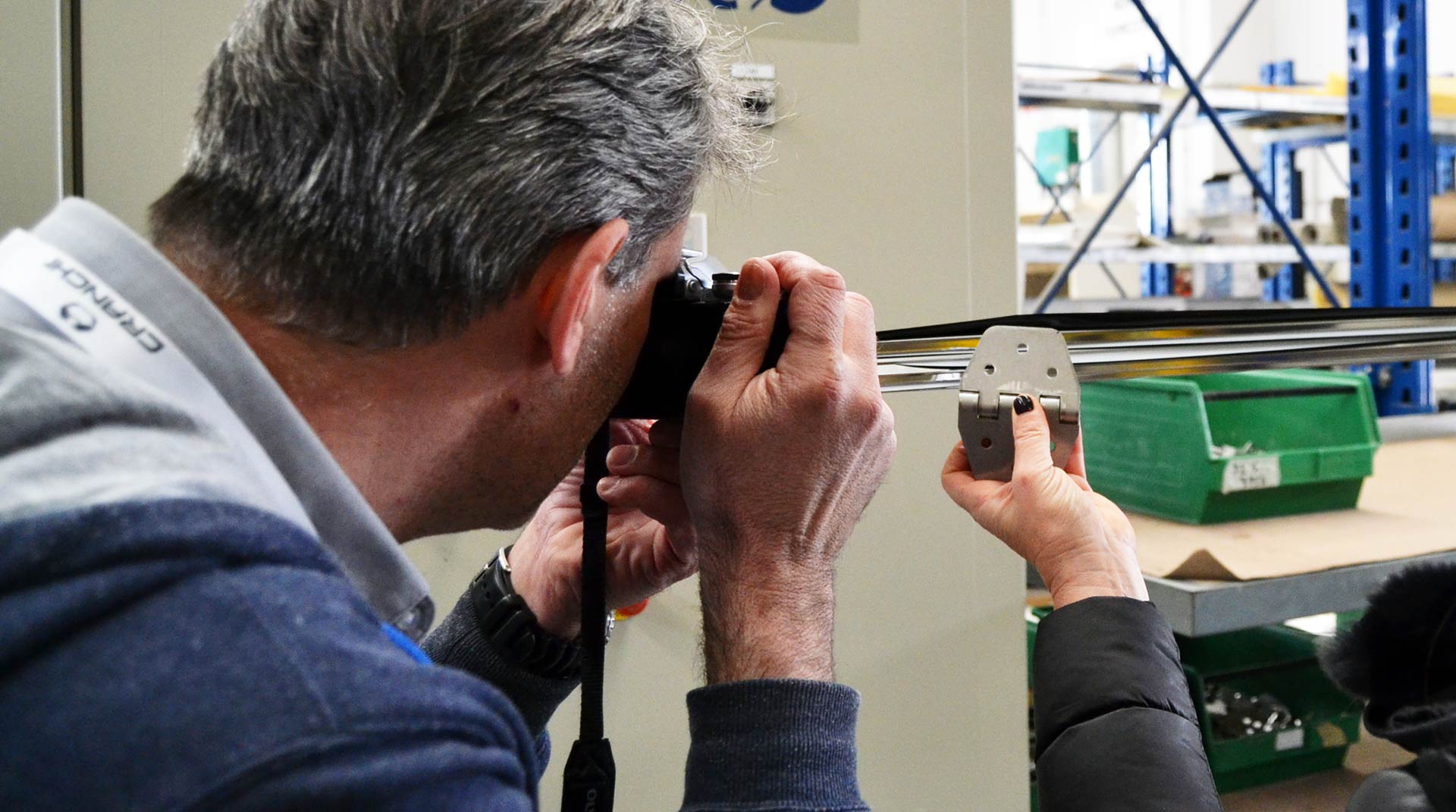

… Kontrolle über eine gleichbleibend hohe Qualität zu haben, das ist der Anspruch der Cranchi-Familie: “Wir lieben den edlen Glanz von poliertem Stahl”, sagt Paola: “Doch wir haben schlechte Erfahrungen mit der Qualität von Zulieferern gemacht. Sie schwankt zum Teil deutlich. Das kann man natürlich bei einem so hochwertigen Produkt nicht zulassen.” Mittlerweile wird bei CRANCHI jedes Stahlteil selbst und inhouse poliert. Und zwar mit dem aufwändigsten Verfahren – der elektrolytischen Polierung mittels Säuren.

“Auch diese Anlage ist 1:1 von BMW übernommen”, erläutert Paola. Die einzelnen Teile werden an Kupferstangen von einem Roboter in riesige Wannen gesenkt, in denen Säuren in verschiedenen Konzentrationen enthalten sind. Dabei werden Ströme angelegt, die dann nach und nach die matten Stahlteile wie Scharniere oder Relingstützen auf chrom-artigen Hochglanz bringen: “Das Verfahren ist extrem teuer”, sagt Paola: “Nicht nur die Investition in diese Maschine, sondern vor allem die Arbeitsschutz- und Umweltauflagen beim Betrieb einer solchen Maschine sind enorm.” Doch es lohnt sich, versichert sie uns: Die Metallteile made by CRANCHI sind makellos, sauber und vor allem immer auf dem höchsten Niveau.

Sicherheit Dank eigenem Testlabor

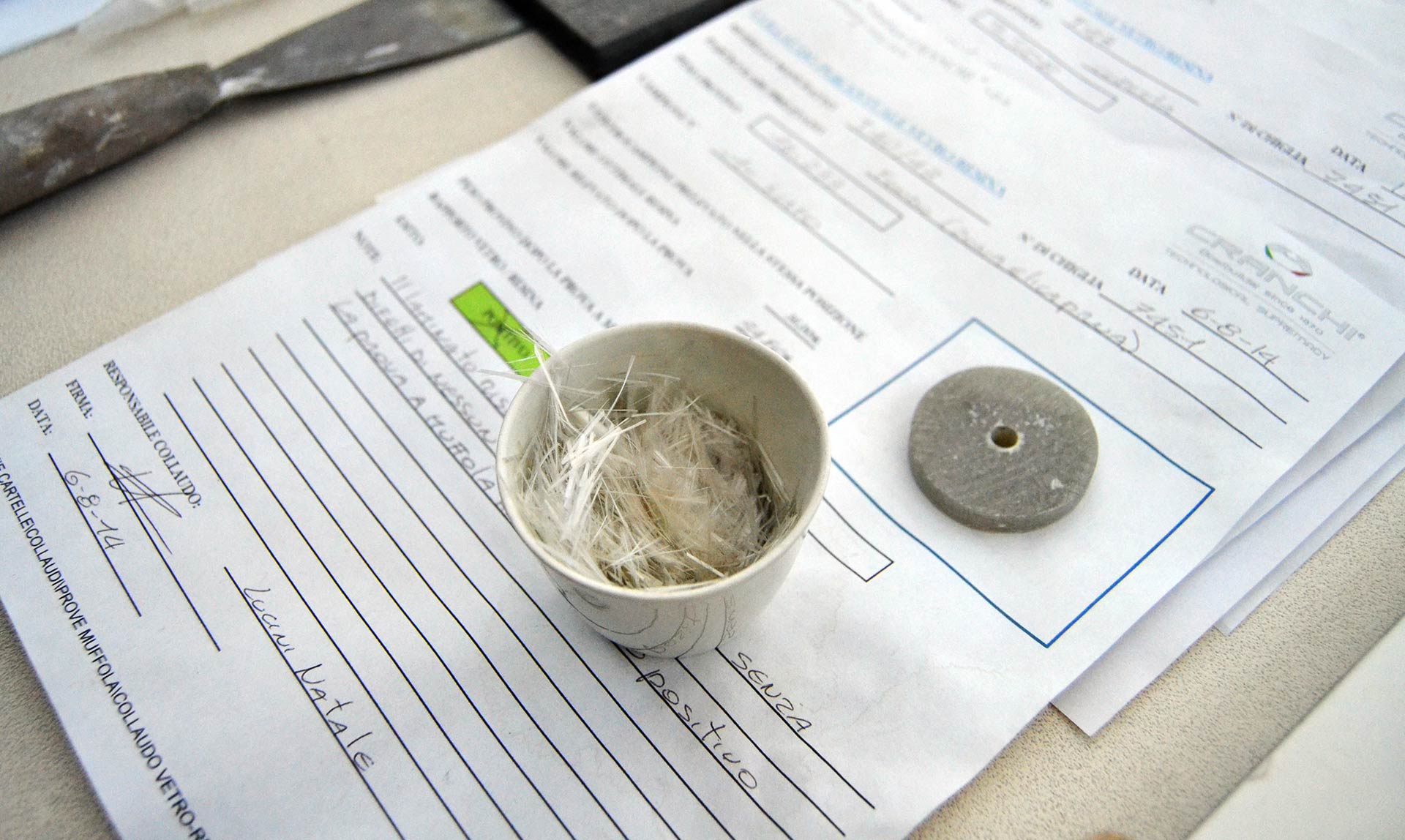

Selbstverständlich sind alle CRANCHI-Yachten nach CE-Norm zugelassen und zertifiziert. Doch die Werft geht weiter – viel weiter: Jeder einzelner Rumpf wird einer Zerstörungsprüfung im werfteigenen Testlabor unterzogen. Natale erklärt: “Wenn wir Rumpffenster aussägen, werfen wir den Verschnitt nicht weg. Es werden kleine runde Prüflinge ausgesägt und in Öfen stark erhitzt. Das Harz verbrennt und verdampft, es bleiben nur die GFK-Fasern übrig.”, er zeigt uns Prüfprotokolle, Prüflinge und eine gerade erkaltete Probe: “Da wir das Gewicht des Prüflings vor dem Zerstören ermitteln und nach dem Prozess die Fasern wiegen, können wir den Anteil Faser zu Harz ermitteln. Damit kontrollieren wir, ob die Rümpfe richtig laminiert sind.”

Es werden zudem stetig alle Laminate, Harze aus der Mischanlage, Lack- und Gelcoatschichten sowie eigentlich alles getestet, was später einmal am Schiff verbaut ist. “Besonders viel Wert legen wir auf die Sicherheit bei allen Kleb-Verbindungen an der Rumpfstruktur”, erklärt Natale weiter: “Dort, wo Holz mit GFK verklebt wird oder auch und vor allem bei allen Yachten, bei denen wir Carbonfasern mit einsetzen. Es ist uns wichtig die Materialeigenschaften zu kennen und wirklich sicher zu sein, dass unsere Rümpfe auch die übelsten Torturen im Schwerwetter mitmachen können.” Bisher, so versichert Paola, gab es in der 140-jährigen Firmengeschichte keine Totalverluste wegen Baumängeln: “Das könnte ich mir nie verzeihen”, sagt sie.

Am Ende unserer fünfstündigen (!) Tour durch die Produktion der CRANCHI-Yachten sind wir begeistert und beeindruckt. Christian Schneider, Chefredakteur des Magazins WASSERSPORT fasst es so zusammen: “Was dieser Familienbetrieb hier aufzieht, das ist wirklich ganz erste Sahne und außergewöhnlich!”

CRANCHI hat 2008, mit Beginn der Wirtschaftskrise, bewusst in neue, bessere Maschinen, in die intelligente Nutzung von Computern und neue Materialien und Produktionstechniken gesetzt. Wo andere Werften gespart haben, hat CRANCHI die komplette Modellpalette erneuert. “Wir haben versucht, unsere Mitarbeiter zu halten, denn am Ende sind sie es, die die Yachten fertigen”, sagt Paola. Und kann zurecht stolz auf die Leistungen der knapp 150 Mitarbeiter sein, die hier mittlerweile rund 400 Yachten jährlich fertigen.

Danke Natale & Paola!

Sie möchten auch einmal die faszinierende CRANCHI-Produktion aus erster Hand sehen? Senden Sie uns eine E-Mail an info@enjoy-yachting.de oder nehmen Sie an unsere VIP-Tests teil.