Werftesuche sind eine wundervolle Möglichkeit für unsere Kunden und Interessenten, mit eigenen Augen zu sehen, wie die BENETEAU-Yachten entstehen. Dabei zeigen wir und Mitarbeiter der BENETEAU Premium-Service unseren Gästen nicht nur die Geburtsstätte der Werft in St. Gilles Croix de Vie, wo 1884 Benjamin Beneteau die ersten schnellen Fischerboote herstellte und sich noch heute das Hauptquartier des Familienunternehmens befindet, sondern auch die Werften, wo die Boote entstehen, für die sie sich interessieren.

Die Oceanis 46.1 entsteht

Zurzeit ist neben der Oceanis 51.1 die “kleinere” Schwester, die Oceanis 46.1 das meist gefragte Modell der Segelboot-Range von Beneteau. “Kein Wunder!”, denken wir uns, als wir vor dem Werk eine nagelneue Yacht aufgebockt stehen sehen: Ihr fehlt nur noch der Kiel und ein weiterer Eigner kann sich auf sein neuen Schiff freuen.

Doch bis eine OCEANIS 46.1 diesen Status erreicht, müssen viele Hände in 100 % Handarbeit viele Produktionsstufen durchlaufen, um aus einem Packen lasergeschnittener Glasfasermatten eine Traumyacht zu bauen. Wir betreten die OCEANIS 46.1-Fertigung, welche in einer der insgesamt 11 Werftstandorte rund um St. Gilles stattfindet, und beginnen bei der Lamination der Außenschale. Die OCEANIS 46.1 verfügt, wie alle Segelyachten von BENETEAU, über eine GFK-Außenschale, in welche später die (in Vakuum-Infusion hergestellte) Innenschale verklebt wird. Die Kombination Beider sorgt dann für die Stabilität, die eine Fahrtenyacht benötigt.

Bei der Lamination einer GFK-Yacht nutzt BENETEAU die Vorteile beider Herstellungsverfahren optimal. Während die massive (oder mit Kern ausgeführte) Lamination im Hand-Auflege-Verfahren vor allem für die Teile genutzt wird, welche besonders starken Belastungen ausgesetzt sind und daher sehr massiv sein müssen, kommt die Vakuum-Infusion vor allem bei Bauteilen zum tragen, welche leicht sein müssen. Dabei kommt auch die Zeitfrage ins Spiel: Die Vakuum-Infusion benötigt nur einen Teil der Zeit, die beim Handauflegen gebraucht wird.

Vakuum-Infusionsverfahren bei BENETEAU

Nichtsdestrotz sind beide Verfahren 100% Handarbeit. Dies ist ein Fakt, der unseren Gästen meist nicht so geläufig ist, denn “Industriefertigung einer Yacht” wie beim Weltmarktführer BENETEAU klingt für die meisten nach automatisierter Produktion. Dies ist es in keinem Fall! Wie betrachten dies eingehender bei der Fertigung eines OCEANIS 46.1 Decks.

Die Decks werden in einer sogenannten “männlichen” und einer “weiblichen” Form vorbereitet: Auf dem oberen Foto sehen Sie die männliche Form, in welche von den Mitarbeitern perfekt zugeschnittene GFK-Matten mittels speziellem Sprühkleber exakt an die dafür vorgesehenen Stellen geklebt werden. Anhand der Computer-Aufdrucke können die Mitarbeiter so keine Fehler machen: Im Prinzip aber ist dies ein riesiges Puzzle aus tausenden Teilen.

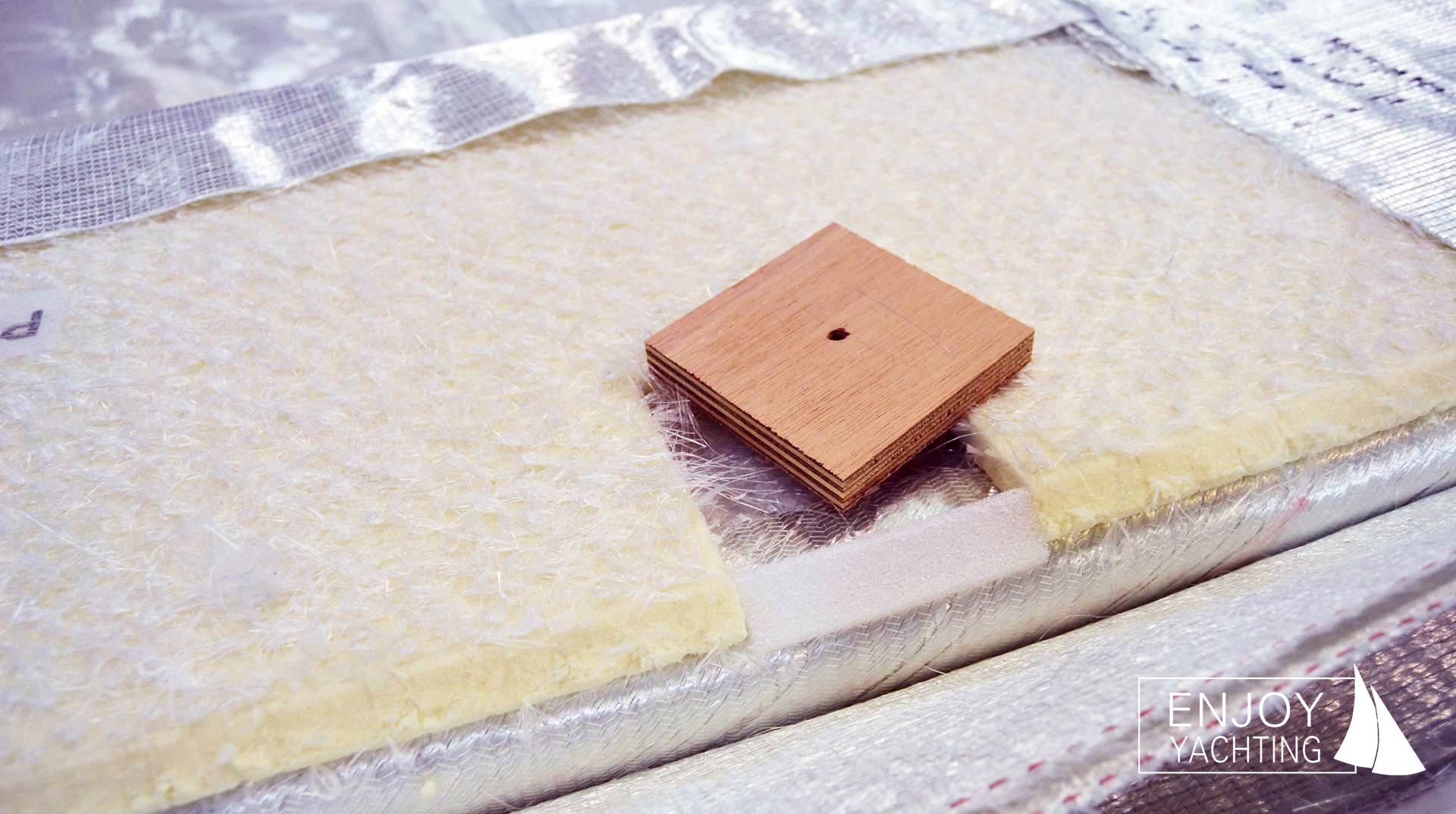

Doch so einfach ist es auch wieder nicht: Denn an Stellen, wo besondere Belastungen auftreten, wie beispielsweise die Pütting-Anschläge, Klampen oder Winsch-Podeste, werden auch andere Materialien eingelegt, wie Sie auf dem Foto oben sehen können: Balsakerne, extrem dichte GFK-Matten oder GFK-Matten, die sich in Faserstärke und Richtung der Verwebung unterscheiden.

Die männliche und weiblich Form werden dann zusammengesteckt, über starke Pumpen ein Vakuum erzeugt, welches die Formen und damit die Matten innen extrem aneinander pressen und das Vinylesther-Harz eingeleitet. Der Vorgang dauert wenige Stunden und nach dem Trocknen ist das neue Bauteil in Rohform fertig.

Die BENETEAU-Yachten sind Hochleistungs-Segelmaschinen, die nicht umsonst heute in der siebten Generation als die beliebtesten Fahrtenyachten der Welt gelten. Diese guten Segelleistungen und damit den Zuspruch von so vielen Eignern auf großer Fahrt mussten sich die Boote verdienen: Gleichmäßige, höchste Qualität kann die Werft zum Beispiel durch den gezielten Einsatz von hoch entwickelten Robotern aus der Autoindustrie erzielen: Sämtliche Bohrungen oder Fräsungen beispielsweise werden nicht von Menschen durchgeführt. Denn so ein Püttingbeschlag muss exakt immer genau an der dafür vorgesehenen Stelle sitzen!

Innenausbau mit Modulen

Eines der 11 Produktionsstätten von BENETEAU ist nur für den Bau der Möbel und Holz-Produkte aller BENETAU-Boote verantwortlich. Diese kommen, wie beim großen schwedischen Möbelhaus auch, in Bausätzen bei den einzelnen Werftstandorten an. Neben den Taktstraßen werden diese dann zu Möbelmodulen – wie beispielsweise Kabinen, Pantrys oder Salons – zusammen gesetzt.

Diese Module werden dann von Kranen in die noch deck-losen Rümpfe gesetzt und so das Boot Schritt für Schritt gebaut (Hier haben wir übrigens einen Werftartikel, bei dem Sie das genau sehen können). Dann wird später die “Hochzeit” vollzogen, also das fertige Deck (mit Winschen, Fallenkanälen, Elektrik und – auf Wunsch – Teak) mit dem Rumpf verklebt und verschraubt. Die Yacht ist fertig – benötigt nun also nur noch die sorgfältige Endkontrolle im Pool und ihren Kiel.

Übrigens freuten wir uns über dieses schöne Detail: Auf dem Foto oben sehen Sie, warum trotz der Breite und damit dem internen Volumens der OCEANIS 46.1 die Rümpfe unserer BENETEAU so gut und schnell segeln. Denn unter der Wasserlinie sind unsere Konstruktionen schlank und schmal, leicht V-förmig und segeln daher schneller. Am Wind klatschen sie nicht hart ins Wasser, sondern tauchen sanft ein. Auch dazu lohnt sich ein Werftbesuch bei BENEETAU!

Sie möchten auch einmal 100 % Made in France bei BENETEAU sehen? Senden Sie uns eine E-Mail an info@enjoy-yachting.de und wir zeigen auch Ihnen gern von A bis Z, wie Ihre Traumyacht entsteht.